等离子焊接技术及行业应用(下)

奥地利SBI等离子焊接技术,推动了等离子弧焊在各行业中的应用。韦戈公司结合SBI焊机,为用户提供整体焊接方案

SBI等离子焊机的特点

SBI品牌来自奥地利,该公司自1999年成立以来,一直致力于等离子焊接工艺的研发和技术的革新,是目前世界上唯一具有:微束等离子焊接,直流等离子弧焊,特殊直流等离子点焊,变极性等离子弧焊(AC/DC),全系列的等离子焊接公司。韦戈公司结合SBI焊机同时也为客户提供整体解决方案(高效,高技术,优工艺,低成本)。

SBI的设备有以下特点:

1. 高效逆变电源,数字控制,更低的输入电流, 更节能!

2. 高效稳定的等离子电弧/高质量高速度焊接/更低的热量输入/更小的母材热变形!

3. 快速焊枪接头连接,安装调试操作更简易!

4. 触摸屏操作显示, 操作显示界面均用图标形式显示,简洁易懂!

5. 强大的PCS 等离子焊接程序控制软件系统, 设置包含了所有的等离子焊接程序的应用, 例如:气体检测/冷却液检测/提前送气/滞后送气/起弧/爬坡/焊接/填弧坑/收弧/时间控制/焊枪控制/脉冲电流/程序工作组存储调用等等功能,还有等离子气体的电子衰减控制工艺,甚至还有额外的焊枪拖气保护和焊接背气保护的气体控制工艺!

6. 强大的PCS 等离子焊接程序控制软件系统, 可实现所有焊接参数的设置/存储/调用/下载等操作功能,更能实现实时远程操作/远程监控/远程维修等功能!

7. 多个自动化集成连接界面, 可实现任何数字或模拟量通讯连接!

8. 每个SBI的电源都有独立的IP地址和网口连接,可实现工业PC和机器人的无缝集成和通讯!

9. USB接口可随时进行焊接程序或参数的下载和软件的更新!

10. SBI 特有的等离子点焊工艺解决了多层焊接的难题,并可完全替代电阻电焊在某些领域的应用!

11. SBI 特有的起弧段KEYHOLE工艺, 比普通等离子弧焊的小孔效应产生更高功率密度的等离子电弧(可以增加20%),电弧更压缩, 热量更集中,穿透力更强!

12. 带实时电子监测的电源和焊枪冷却系统,更有效的保护设备和直观地显示设备的工作状态!

13. 多角度多型号水冷等离子焊枪选择,长时间寿命的焊枪消耗件设计.

SBI PMI50微束等离子介绍及应用

PMI-50 TL Basic SP版本的技术参数和性能介绍

多功能直流微束等离子焊接电源,

等离子弧焊/等离子点焊/氩弧焊/工艺功能;

230VAC/1P ±15%,50/60Hz 输入;

0.5-50A 输出主电流, (可以焊到0.05mm厚度甚至以下更薄厚度的母材);

0.5-15A 引导弧电流输出可调。

1.卓越的电弧稳定性,尤其是在非常低的焊接电流驱动下工作时,脉冲电流频率在0.1到1千赫兹可调并且可精确控制焊接电流,可实现等离子焊+氩弧焊,故障自检程序。可以进行编程和存储1000个不同的焊接周期。

2.微束等离子焊接工艺是进行高质量工件的高精度焊接的较佳选择,这属于等离子熔融焊的应用范畴。因其需要应用于薄壁工件的特性,所以对焊接的工艺要求是柔和而稳定的精密小电流输出,外加宽范围的脉冲参数调节,使焊缝热输入、熔深和变形更可控。可适用于碳钢、不锈钢、铜合金、钛和锆等金属的微型焊接。可实现0.1-1.0毫米厚度的高质量微型焊接。

3.被广泛地应用于制造行业,例如:航空航天,医疗器械,真空设备,波纹管,仪表,传感器,汽车部件,化工密封件等领域的精密焊。

SBI PMI350-500等离子介绍及应用

PMI-350/500 TL 的技术参数和性能介绍

多功能直流等离子焊接电源;

等离子弧焊/等离子点焊/氩弧焊/手工焊工艺功能;

400VAC/3P ±15%,50/60Hz 输入;

3-350A/6-500A 输出主电流, (可以焊到12毫米厚度, 单面焊双面成型);

0.5-50A 引导弧电流输出可调。

1.大电流直流等离子的焊接主要是小孔焊接形成单面焊双面成型的焊道,在2-12mm板材的拼接中应用广泛,其原理是--电弧穿透工件,形成一个贯穿工件的小孔。 小孔周围的液态金属在表面张力的作用下保持平衡。焊枪前进时,小孔前沿的熔化金属沿等离子弧柱流到小孔后面凝固成焊缝。

2. 单道焊无须开坡口准备:

- 碳钢为2-10 mm

- 不锈钢为2-10 mm

- 钛 为2-10 mm

3.超过10mm的板厚,建议开45度坡口,留8-10mm钝边,这样的结构形式在焊接过程中对熔池的形成更加稳定。

小孔等离子焊接工艺优点:

1.焊接速度增加4到5倍。(Plasma+TIG更进一步提高焊接速度)

2.焊缝质量高, 100% X射线探伤.。完美的收小孔功能确保搭接部分质量。

3.完全及规则的焊缝熔深保证。

4.保证母材的原始化学成分。

5.无需坡口减少了填充焊丝的量。

6.自动工艺过程,操作简便,适合重复生产。

7.出色的焊缝表面成型,减少了焊后清理工作。

8.受保护的电极,持续工作时间更长。

9.可靠的引弧机制,引弧的方法是由非转移弧引发转移电弧,非转移弧一直保留,避免了频繁引弧带来的高频干扰。

10.电弧挺直性好,扩散角仅5度左右(TIG约45度),电弧能量高度集中,焊缝热影响区小,工件变形小。

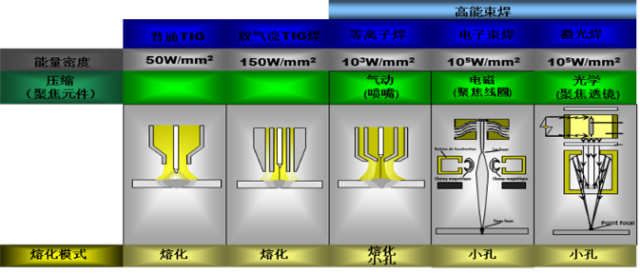

各项高能焊的比对

SBI PMI350-380AC/DC变极性等离子介绍及应用

PMI-380 AC/DC TL 的技术参数和性能介绍

多功能变极性交直流两用等离子焊接电源;

等离子弧焊/等离子点焊/氩弧焊/手工焊工艺功能;

等离子焊接铝材等轻质合金单机的唯一选择, 效率高,成本低;

400VAC/3P ±15%,50/60Hz 输入;

6-400A 输出主电流, (可以焊到10毫米及以下厚度的铝材及所有的铁金属和非铁金属,不开坡口,单面焊双面成型);

0.5-50A 引导弧电流输出可调

变极性等离子弧焊( variable polarity Plasma Arc welding,VPPAW)即不对称方波交流等离子弧焊,是一种针对铝及其合金开发的新型高效焊接工艺方法。它综合了变极性 TIG焊和等离子弧焊的优点。一方面,它的特征参数,电流频率、电流幅值及正负半波导通时间比例可根据工艺要求独立调节,合理分配电弧热量,在满足焊件熔化和自动去除焊件表面氧化膜的同时,大限度地降低钨极烧损;另一方面,可有效地利用等离子束流所具有的高能量密度、高射流速度、强电弧力的特性,在焊接过程中形成穿孔熔池,实现铝合金中厚板单面焊双面成形。变极性等离子弧焊接技术主要用于各种铝合金的焊接。 VPPAW的工艺特点是在焊接过程中,正极性电流( DCEN)幅值、反极性电流(DCEP)幅值、一个周波内正反极性电流持续时间的比例可以分别独立调节,这既有利于焊缝熔透,又有利于清理铝合金氧化膜。 VPPAW在铝合金的焊接中采用小孔型向上立焊工艺,既有利于焊缝的正面成形,又有利于熔池中氢的逸出,减少铝合金的气孔缺陷,因此被称为“零缺陷焊接”方法。

美国 Boeing公司、 Hobart公司和美国航天局 Marshall space flight center等在这方面的研究工作表明,在铝合金的焊接中,小孔型等离子弧焊是一种理想的铝合金焊接方法。

同一般的非压缩的钨极氩弧焊相比,小孔型 VPPA焊接方法在工艺上具有许多突出的特点:

1.焊缝内部缺陷少,如气孔、夹渣等。在小孔型等离子弧焊接过程中,等离子弧以及离子气流穿过小孔起着一定的冲刷作用,在其他焊接方法中残留在熔化金属中生成气孔的气体会被等离子弧以及离子气流通过小孔带走,夹渣也同样被冲刷掉。 Reiner knock在进行反极性小孔型等离子弧焊接铝合金时发现,与 TIG焊相比,气孔明显减少,对于纯铝的焊接效果更为显著,基本上无气孔存在。

2.可焊厚度范围宽。等离子弧熔透能力强,对于6mm厚的铝合金可以实现各种位置的焊接。研究结果表明,如果不填充焊丝,平板对焊,单道焊max厚度是8mm,若焊接更厚的材料,必须采用立焊方法。对于10mm以下的铝合金,可以一次性焊透。目前,单道焊的可焊厚度似乎不受焊接方法本身的限制,而是受焊接电源功率的限制,如果增大焊接电源的额定功率,焊接更厚的材料也是可能的。

3.焊后焊缝变形小。由于等离子弧熔透能力强,加热集中,熔化区域小,而且小孔型焊接对焊件正、反面加热均匀,减少了焊后焊件的挠曲变形,与其他焊接形式相比,焊件的挠曲变形明显减小。

4.焊缝力学性能有所提高。小孔型等离子弧焊焊缝与 TIG焊焊缝进行比较,在焊后状态下,屈服强度相差不多,可是在刮掉根部焊缝和余高的条件下,小孔型等离子弧焊焊缝的屈服强度要高于 TIG焊焊缝的屈服强度。这说明等离子弧弧焊质量在一定程度上,要高于其他弧焊方法的焊缝质量,焊缝力学性能好,焊道相对窄,而且焊缝变形较小。

5.效率高、成本低。由于等离子弧能量密度高,穿透能力强,因此小孔型等离子弧焊可焊厚度大,特别对于厚板焊接,焊道次数大大减少,焊缝内部气孔、夹渣等缺陷少。焊接接头变形小,减少了焊后检验工作和修补工作量,对接头可采用I型坡口,而且对油污的敏感性小,焊前准备工作量少,无论是在时间上还是在费用上明显少于 TIG焊和 MIG焊,是一种高效率、低成本的焊接方法。

- 上一篇:韦戈邀您相聚金秋上海工博会 2018/8/15

- 下一篇:等离子焊接技术及行业应用(上) 2018/4/30