新型PTA等离子焊枪 ——PM等离子焊枪介绍

等离子转移弧(PTA)表面处理工艺以其独特的技术性能而闻名。由于在基体表面渗透深度小、精度高、可满足高标准生产要求,以及针对多种合金的表面处理能力而使该技术在阀体、截止阀、挤出机、热动力装置及其他零部件处理方面不可替代。然而,由于缺乏高效可靠的焊枪,PTA表面处理的很多性能不能被充分运用。

乌克兰PM公司研发出的一系列等离子焊枪以满足不同需要,其设计充分满足了客户的特殊需求,被广泛应用。技术人员总结了世界上各种PTA焊枪的特点、结合自身研发的经验,特别关注于在弧内加粉方法,对等离子体焊枪的送粉单元与喷嘴的几何参数较佳配比、以及对熔池的保护质量进行了研究,从而得出较佳的设计方案。

弧内送粉方案 它区分了等离子焊枪电弧内部和外部送粉方式。在图1a中,粉末通过焊枪后面的一个或几个后部通道穿过电弧。在图1b中,焊枪内部的粉末通过等离子弧和聚焦喷嘴间的一个狭缝流出。(如图1)。

图1

(弧中粉末添加原理:a-外部;b-内部;c-阴极套管)

还有一种粉末配给的方法也是可行的---通过电极(负极)管道轴向供粉。PM公司的专家们做了该实验,证实了该方法的可行性,尤其是在生产效率较高的情况下(>8kg/h)。然而,由于此方法技术难度较高,还不能投入实际的应用。

外送粉等离子枪在国际上已得到了广泛的应用,从液态金属对通道和喷嘴的污染角度来看,它们更简单、更可靠。但在粉末的加热和熔合效率方面,内送粉等离子焊枪是必不可少的,粉末在电弧中的时间要短得多。用外送粉等离子枪,粉末和能耗损失更高。尤其是在高生产率(>3kg/h)的情况下。此外,粉末的单向侧向送料会导致电弧变形,从而影响堆焊稳定性和熔敷焊道的形成。因此,在开发过程中,我们更倾向于内部送粉方案,因为它焊接效果更好。

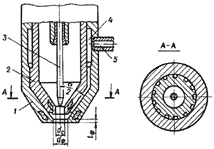

所有PM独立设计的焊枪,都包含典型的分布单元(图2)。由环形腔室组成,并均匀的位于一圈纵向沟槽上, 粉末沿着它被吹向指定角度的电弧内。为了让粉末粒子进入到电弧的高温区域,槽道的尺寸、数量和性能都是通过精心设计的。

图2

(弧中粉末配给和添加部件:1-粉末聚集喷嘴;2-电弧压缩喷嘴;3-电极;4-环形粉末配给室;5-注入孔)

在较佳输送气流条件下,环形槽上的粉末分布均匀系数不低于0.8,在电弧中输入瞬间颗粒的飞行速度不超过1.5-2.0 m/s。

等离子焊枪的热功率特性。焊枪有效工作的基本参数就是其热能属性。它基本上依赖焊枪的设计和工作参数,因此将热量损失降到较少是至关重要的。特别是聚焦喷嘴,作为焊枪的重要部件,涉及到送粉的重要因素。

通过流量测热法对各单元冷却独立的等离子枪体的热特性进行了研究。

零件上热效应的测算通过水冷阳极表面温度得到。通过阳极和焊枪部件的水流由转子流量计测量、电流和电弧电压用0.2级精度的电压表和电表测量。从焊枪导入和流出的水温dT值的差值由5个铬镍-铜热电偶组成的专用温度计确定,并用多点电位计KSP-4进行记录。温度测定线路是根据比例因数0.1°C的水银温度计校准。使用热电池可以在没有附加放大器的情况下接收初始信号,足以进行记录和处理。水温的测量dT相对误差不超过3%。

测量固定喷嘴直径/送粉喷嘴直径(Ds / Df)为: 2/4; 3/6; 4.0/7.5 和5/9 mm。固定喷管各通道的长度等于其直径,聚焦为-0.2df。钨电极在固定喷管中的加深量为0.8ds,从焊枪端面到阳极的距离为-8mm。一些研究结果如图3、4所示。

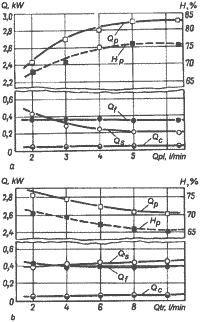

图3

(弧电流对加热部件热耗能影响Qp;阴极Qc;稳定Qs和聚焦喷嘴Qf。a-根据热能分配影响因素Hp,Hc,Hs和Hf。b-Ds/Df=4,0/7,0mm; Qpl=2L/mines;Qtr=5l/mi)

在典型的等离子气体流量Qpl和送粉Qtr气体流量下,电弧电流对4.0/7.5mm喷嘴等离子焊枪的有效热容Qp和部分加热效率Hp的影响如图3所示。

显然,Hp相当高,在50-250 A的电流区间内,它可以产生80-60%的效率,接近用于焊接和切割的等离子焊枪的效率。附加的小长度聚焦喷嘴的存在实际上并不影响零件加热的有效效率。随着电弧电流的增加,固定减量Hp与电弧直径增大导致的喷嘴损失增长有关。

等离子体和送粉气流对电弧的有效热容和效率有不同的影响。

因此,当等离子体气体流量增加时(图4a),参数Qp和Hp略有增长,在Qpl=5-6L/min时达到最大值,这可以解释为电弧的压缩增加,电弧内的能量密度增加。由于其更大的压缩,减少了固定喷嘴的损失,并加强了等离子体与阳极的对流换热。然而,在实践中不可能使用这种效应,因为有必要限制等离子体气体的流动,避免对母材的过渡熔深。

相反,当输送气体流量增加时,电弧的有效热容和效率降低(图4b)。这是由于聚焦喷嘴直径较大,输送气体对电弧没有压缩作用,只有气体放出电弧热量。然而,当你选择气流时,这种影响很小。因此必须从等离子焊枪中粉末较佳的分布条件入手。

在其他同等条件下增加电弧热能的有效方式是减小等离子焊枪喷嘴的直径,即增加压缩比。

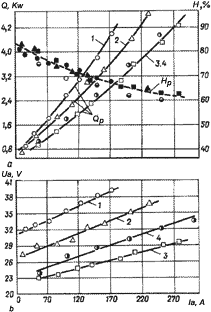

测热结果显示(如图4):针对现在的等离子枪设计,DS/DF从4.0/7.5增加到2/4mm或5/9降低到2/4mm时,Qp值提高了1.5倍以上。需要注意的是,电弧的有效效率值实际上不会同时发生变化;嵌入阳极中的热量增加是电弧电压升高的结果(图5b),即电源消耗功率的增加。随着喷嘴直径的减小,能量集中度也在增加。测得的浓度因子由原来的2.0-2.5提高到6.0-6.5 1/sm*sm。这一因素在小尺寸零件堆焊过程中非常重要,因为它可以非常巧妙地调整热传递到零件的特性。然而,为了减小喷嘴的直径,只有在电弧燃烧稳定性的限度内,才有可能达到。

图4

(Hp,Qp,Qc,Qs,Qf对Qpl(a)和Qtr(b)燃气的依赖值:(Ds/Df=4,0/7,5mm; la=150A): a-Qtr=5; b-Qpl=2L/min)

图5

(Hp和Qp(a)和电压Ua(b)对弧电流la的依赖值: 1-Ds/Df=2/4; 2-3/6; 3-4,0/7,5; 4-5/9mm)

每种喷嘴的Ds/Df组合,都有一定的电流范围(如图5),在该电流下电弧在添加粉末的情况下稳定燃烧。即没有形成双电弧,动态电弧不会妨碍熔池的良好成形。实验证明,对于Ds/Df=2/4 mm,这些值为20-110 A;对于3/6 mm为20-170 A;4.0/7.5 mm为30-220 A;对于5/9为40-300 A。在具体实例中,喷嘴组合的选择取决于工艺原因(工件需要输入的必要热量、表面上的热分布特征,生产率等)。

新型等离子枪的技术数据。

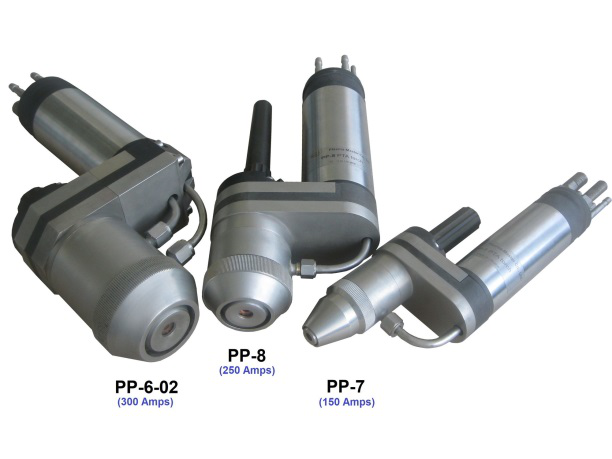

各种各样的设计和型号的焊枪可以覆盖广泛的零件和材料表面处理。可成功地在零件的外表面和内表面添加镍基、钴基、铁基和铜基合金,包括难以触及的地方(PP-21焊枪)。

焊枪的独特配置,(除了PP-6-01和PP-6-02)90°设计的把手利于内外部焊接。等离子枪的连接配件可以快速安装和拆卸。

PM等离子焊枪从基本参数来看,特别是在生产率和效率方面,它们明显超过了其它同类产品。尤其值得注意的是,等离子焊炬PP-6-01在电流不超过400 A的情况下提供了较大的沉积生产率(高达10 kg/h)。因此,有必要增加对焊接熔池的高质量保护,这是通过设计气体滤镜而得以实现。成功地实现了对氧化敏感的铁基高合金和钢的宽区堆焊。

详细的等离子焊枪基本技术数据和应用领域,请询问当地经销商。

本文译自PLASMA-MASTER《New plasma torches for PTA-surfacing》

- 上一篇:乌克兰Plasma Master 堆焊设备(PM-300) 2021/11/17

- 下一篇:54XTK切割机(意大利TELWIN) 2020/10/28