PTA堆焊修复挤出机和自动成型机的螺杆

PTA堆焊修复挤出机和自动成型机的螺杆

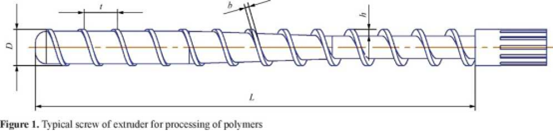

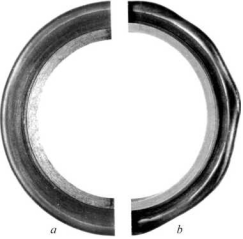

在工作运行过程中,挤出机和自动成型机的螺杆会遭受严重磨损,尤其是在加工含有磨蚀性填料的复合塑料时。磨损主要集中在螺纹顶端,导致螺杆与筒体之间的工作间隙增大,进而降低整个螺杆挤出机的生产效率。尽管采用氮化处理以提高耐磨性,但在某些情况下,其使用寿命仍不超过6-8个月。这些部件结构复杂(图1)且价格昂贵,因此修复和延长其使用寿命是一个非常重要的问题。

图1,典型聚合物加工用挤出机螺杆

修复螺杆最有效的方法是在螺纹顶端堆焊一层薄薄的(1-2毫米)耐磨耐腐蚀合金。等离子转移弧堆焊(PTA)因其工艺特性,能够在螺纹顶端极小熔化下实现优异的焊道成型效果。

由于螺杆的设计特点,在螺纹顶端进行堆焊是一项技术难题。首先,螺杆的长径比在现代机器中可达30,且螺纹的宽度和高度沿螺杆长度方向变化。此外,螺杆的尺寸范围广泛,直径从20到300毫米,长度从600到6000毫米,螺纹宽度和高度从3到30毫米不等。

此前,巴顿研究所及后来的Plasma-Master有限公司在本文作者的参与下,开展了大量优化螺杆PTA工艺的工作,开发了专用的堆焊合金和设备。螺杆修复的堆焊直接在螺纹顶端进行,即在宽度有限且曲率较大的表面上完成。在这种情况下,尤其是在小直径(20-40毫米)且螺纹宽度仅为3-4毫米的部件上,很难确保焊道的尺寸和形状符合要求。为解决这一问题,必须研究狭基面上焊道形成的特性,并确定其形状与等离子堆焊主要工艺参数之间的关系。

螺杆螺纹顶端焊道的形成

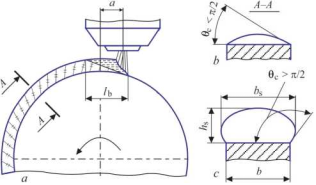

焊道的横截面轮廓受多种因素影响,包括熔池金属的表面张力、重力、电弧压力等。其主要特点在于焊道底部的宽度始终等于螺纹顶端的宽度(图2)。此时,决定焊道形状的最重要参数是其填充度,即横截面积Ss。Ss的增加会导致焊道高度ℎs的增加,同时改变焊道形状系数K(K=b/hs) 和焊道与基材的接触角θc(图3

)。

图2螺杆螺纹顶端堆焊示意图(a)焊道截面(b)最佳截面(c)堆焊截面

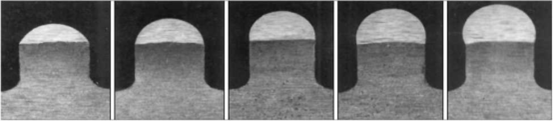

图3不同横截面积的堆焊焊道宏观金相图

焊道形状从加工余量的角度来看更为有利(bs>b0),但堆焊过程中熔池金属滴落的风险也随之增加。因此,在自由形成焊道截面的情况下,焊道高度的增加只能在一定范围内,具体取决于螺纹顶端宽度和熔池金属的毛细常数。

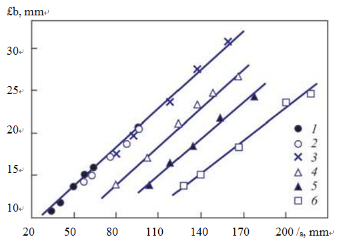

图4展示了220Kh18FM2N3型堆焊金属的优化Sso和ℎs值,这些值能够确保焊道良好成型(θc>90∘,bs>b),并避免熔池液态金属向侧向滴落。然而,焊道横截面积在特定螺纹宽度下并不能唯一决定其形状。焊道形状在很大程度上还取决于工艺参数,如电弧电流Ig、堆焊速度Vg、电弧天顶位移α(图1d)等。

图4不同螺纹顶端宽度(b)对应的最优焊道横截面积(S)和高度(h₀)

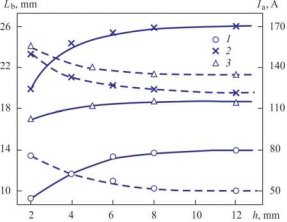

在优化模式下,PTA堆焊对基材的熔深较小,因此焊道的横截面积与粉末送进量Gt和堆焊速度Vg的比值成正比。保持这一比值恒定,可以在不同堆焊速度下获得具有设定Ss的焊道。然而,增加填充粉末的送进量需要提高电弧电流,这又会延长熔池长度(图5)。

图5不同螺纹顶端宽度(b)下熔池长度(Lp)与电弧电流(Ia)的关系

从图5可以看出,当螺纹宽度较小(8毫米以下)且PTA焊枪无横向摆动时,熔池长度在高电流下尤为显著。如果熔池长度达到临界值Lc(与部件直径D相关),堆焊过程会因液态金属滴落(图6)而受到干扰,此时即使调整电弧天顶位移也无法避免。根据我们的数据,Lc=(0.22–0.26)D。

图6熔池长度未超临界值(a)与超临界值(b)时的焊道形貌(螺杆直径d=90 mm,螺纹顶端宽度b=7

mm)

熔池长度还显著受螺纹高度的影响,这与部件散热条件的变化有关。螺纹高度的增加会导致熔池长度延长,但所需电流反而降低(图7)。螺纹高度越高,熔池的延长效应越明显。在实际部件中,螺纹高度通常从2-3毫米(计量段)变化到15-20毫米(填充段)。在这种情况下,相同堆焊速度下,螺杆不同位置的熔池长度可能在某些区域低于临界值,而在其他区域则高于临界值。

图7不同螺纹顶端宽度(b)下熔池长度L(实线)与电弧电流I(虚线)随螺纹高度(h)的变化关系:1—b=4 mm;2—b=7 mm;3—b=15 mm

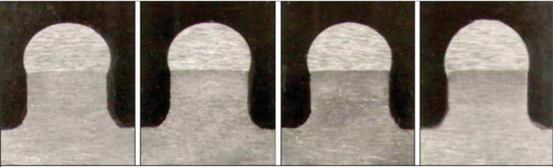

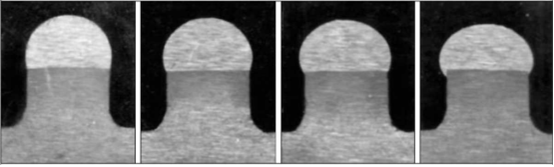

除了熔池长度外,选择堆焊模式的优化参数还需考虑焊道横截面的形状,这决定了加工余量。焊道形状在很大程度上取决于堆焊速度和PTA焊枪的天顶位移。图8展示了这些参数对相同横截面积焊道形状的影响。

a Vs= 6m/h、8m/h、10m/h、15m/h

b a= 6 m/h、8m/h、10m/h、14m/h

图8 7 mm宽度螺纹顶端堆焊焊道的宏观金相对比:(a) 不同堆焊速度下的焊道(天顶位移11 mm);(b) 不同天顶位移下的焊道(堆焊速度8 m/h)

从图8a可以看出,在PTA焊枪顶部位移a恒定的情况下,提高堆焊速度Vs会恶化焊道形状,使其更加凸起并减少堆焊金属的侧向覆盖。这是由于堆焊速度的提高必然需要增加焊接电流,从而增加了熔池宽度。

相反,增加PTA焊枪顶部位移(朝向部件旋转的相反方向)可以改善焊道形状(图8b)。焊道变得更宽且更平坦,因为它们在更高的电弧压力下形成。然而,位移的增加有一定限制,需确保液态金属熔池的静压与电弧压力之间的平衡。根据我们的数据,位移不应超过2/3Lp,实际应用中约为(0.10–0.12)D。否则,熔池将难以保持在螺纹表面,导致液态金属滴落。这一参数在直径40-60毫米的小部件堆焊中尤为重要。对于直径和螺纹宽度较大的部件,当顶位移增加到0.2D时,可采用PTA焊枪摆动技术。

综上所述,电弧电流、堆焊速度和PTA焊枪位移这三个紧密相关的参数,通过改变熔池的尺寸和形状影响堆焊过程。研究表明,对于每种尺寸的部件,存在一个较窄的堆焊模式区间,能够确保良好的焊道形状并避免液态金属滴落。

堆焊设备

下面是两种用于挤出机和自动成型机螺杆PTA堆焊的设备。这些设备配备工件夹持旋转和尾架的车床床身。

第一类设备将车床作为现成的床身,在其刀架上安装专门开发的堆焊组合模块PM-300。该模块包含PTA焊枪、摆动机构、粉末送进器、升降机构和控制面板。车床的尺寸根据堆焊部件的最大长度选择。经过简单改造后,车床的运动能够实现部件的必要转速和PTA系统的堆焊步长协调移动。堆焊过程通过位于PTA系统上的面板进行调节。

控制系统基于PLC设计,能够精确调整螺杆螺纹的螺距并监控工艺参数。设备还包括控制柜、逆变焊接电源和PTA焊枪的独立冷却单元。如果客户已具备所需长度的车床,采用此类PTA系统具有成本优势。图10展示了此类PTA系统的示例。

图10基于车床改造的PTA堆焊系统(配备PM-300堆焊模块)

另一种情况下,更推荐使用专用的PM-307 PTA系统(图11)。该系统集成所有必要机构,由统一面板驱动,采用步进电机作为动力源。堆焊模块的导轨位于系统顶部的横梁上,可防止填充粉末掉落,从而减少损耗。

图11 PM-307型PTA堆焊系统(用于挤出机及自动成型机螺杆修复)

PTA系统采用倾斜轴旋转器,能够堆焊圆柱和圆锥表面,提高了通用性。该系统可自动或半自动堆焊直径20-300毫米、长度4500毫米的圆柱部件,控制轴数量为3-5个。

消耗材料

根据螺杆的工作条件和设计特点,用于堆焊的合金需满足一系列要求。除了高耐磨性外,还需具备足够的耐腐蚀性(以应对腐蚀性聚合物)、与筒体金属的良好摩擦相容性以及堆焊时的高工艺性能。全球范围内,镍基和钴基合金是最常用的材料。为避免堆焊层开裂,部件通常需预热至400–500°C,有时还需同步加热。

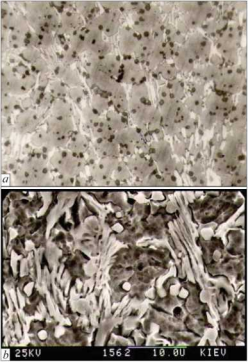

实践表明,预热不仅增加了堆焊工艺的复杂性,还显著提高了成本。为此,作者参与开发了一种基于铁的高耐磨抗裂合金(Fe–Cr–V–Mo–C系),目前以PR-Kh18FNM(PMalloy21)粉末形式生产。该合金属于高钒铸铁类,其结构特点是晶粒细小(10–15微米)且共晶呈扇形分布,孤立地嵌入奥氏体-马氏体基体中(图12)。

图12 PR-Kh18FNM合金粉末(PMalloy21)堆焊金属显微组织:(a) 光学显微镜(×500);(b) 电子显微镜(×3000)

这种共晶结构使合金兼具高强度和高塑性(σ=1000MPa,αs=25*10³Mpa)

。堆焊后金属硬度为HRC 43–45,经650°C回火2小时后,硬度因二次硬化升至HRC 52–53。合金的主要耐磨相为碳化钒(VC)。

PR-Kh18FNM(PMalloy21)粉末在欧洲国家广泛用于螺杆堆焊。多年的应用积累了丰富的堆焊和运行经验,适用于纯聚合物和填充聚合物的加工。该粉末能够实现优异的堆焊金属成型(图13),并在正确选择堆焊模式时避免裂纹,即使在小尺寸部件中也是如此。这一重要工艺优势使得无需预热坯料,从而显著简化了堆焊过程。

图13堆焊修复后的螺杆局部形貌(直径63mm)

值得注意的是,堆焊不仅能修复昂贵的部件,还能显著提高其耐磨性。与新氮化螺杆相比,修复后的部件耐磨性提高了3-5倍(具体取决于加工材料类型),与使用PG-SR3和Stellite 6合金堆焊的螺杆相比,耐磨性也提高了1.2-1.5倍。

摘自THE PATON WELDING JOURNAL, No. 4, 2019

- 上一篇:没有啦

- 下一篇:戴美乐夹紧器-灵活体现在每一个细节 2024/5/10