为什么海洋工程管道焊接的工作台需要不锈钢材质?

为什么海洋工程管道焊接的工作台需要不锈钢材质?

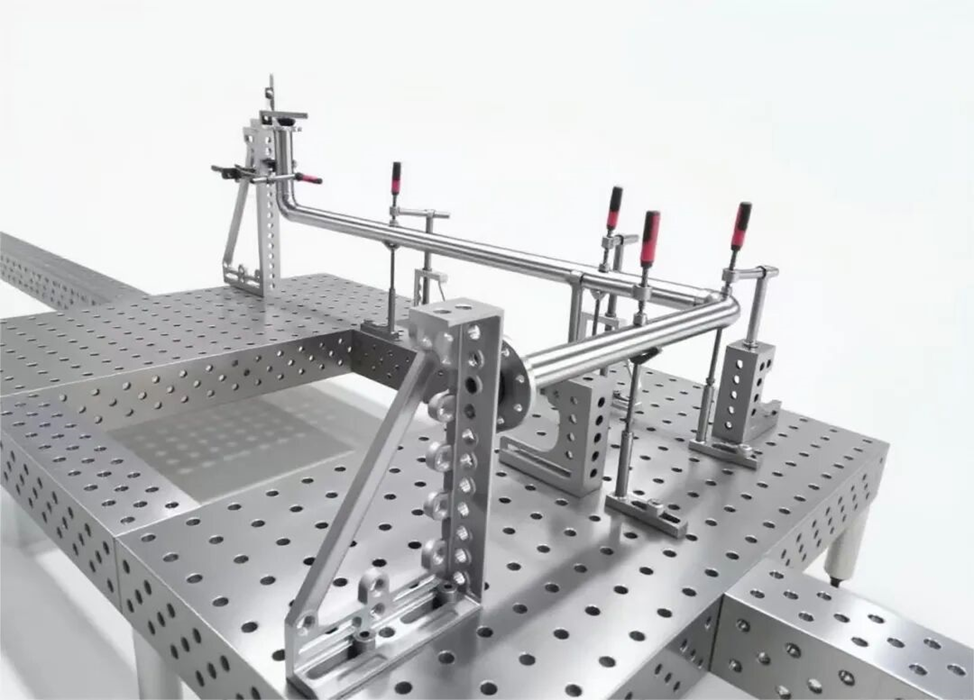

应用在海洋工程、深海作业和船用管道的三维焊接工作台和模块化组合工装夹具,通常要求采用不锈钢材质,这是有其特殊服务环境(深海高压、高湿度、强腐蚀性)、焊接工艺要求(精度、清洁度、结构稳定性)以及长期可靠性需要共同决定的,具体可从以下四大关键维度展开分析:

一、抵御极端腐蚀:适应海洋工程(深海) “湿环境” 核心需求

长期在海水(或高湿度舱内环境)中运行,空气中会弥漫含盐雾、冷凝水,且焊接过程中可能接触冷却液、焊接保护气体残留等,普通钢材(如碳钢)极易发生电化学腐蚀或氧化锈蚀,而不锈钢的耐腐蚀性优势直接解决这一痛点。

成分层面:不锈钢含有的铬(Cr)会在表面形成一层致密的“氧化铬钝化膜”(厚度仅几纳米),即使表面有轻微划伤,这层膜也能快速自我修复,阻止腐蚀进一步渗透;部分型号(如316L)还添加钼(Mo),进一步提升对海水、氯离子的抗腐蚀能力,完美匹配船舶的海洋环境。

实际意义:若使用普通钢材,工作台会因锈蚀产生锈渣、氧化皮,这些杂质会混入管道焊接接头(如:水管道、燃油管道),导致焊缝出现“夹渣” 缺陷—— 轻则降低焊缝强度,重则引发管道渗漏,在深海高压下可能造成致命故障。

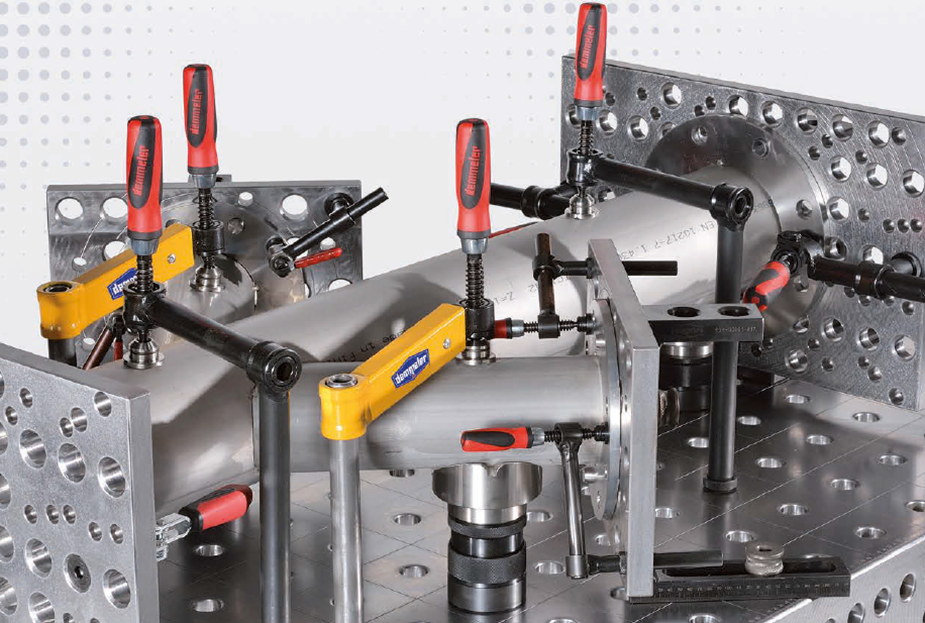

二、保障焊接精度:满足船舶管道的“严苛公差”

个别特殊管道(如液压管道、冷却管道)的焊接精度要求极高,焊缝的直线度、平整度、尺寸公差直接影响管道装配密封性(深海高压下“失之毫厘,谬以千里”),而不锈钢工作台能从结构稳定性和表面特性两方面保障在焊接时的精度:

1、低变形率,长期稳定

不锈钢的热膨胀系数与碳钢接近,但高温下的“热稳定性” 更优—— 焊接过程中会产生局部高温(电弧温度可达3000℃以上),普通钢材易因热胀冷缩发生永久变形(如工作台台面翘曲、凹陷),导致管道焊接时“基准偏移”;而不锈钢的高温强度和抗变形能力更强,能长期保持台面的平面度(通常要求≤0.1mm/m),为管道定位提供稳定基准。

2、表面光洁,减少杂质干扰

不锈钢工作台可通过抛光处理实现低粗糙度表面(Ra≤0.8μm),相比普通钢材的粗糙表面(易积尘、藏污),能避免焊接时杂质(如灰尘、铁锈)附着在管道接头处,减少“气孔”“未熔合” 等焊接缺陷—— 船舶管道的焊缝需通过“X 光探伤”“水压测试” 等严格检测,任何微小缺陷都可能导致验收失败。

三、提升结构耐用性:应对高频焊接作业负荷

船舶管道焊接属于“高负荷、高精度” 作业,不锈钢的机械性能优势可确保工作台长期耐用。

1、高强度与韧性平衡:不锈钢的抗拉强度(如304 不锈钢约515MPa)高于普通低碳钢(约370MPa),且低温韧性优异,能承受管道和法兰吊装、翻转时的冲击载荷,避免工作台出现变形、磨损。

2、抗磨损,易维护:焊接过程中,管道与工作台表面可能发生滑动、摩擦,不锈钢的表面硬度高于未作硬化处理的普通钢材,不易产生划痕;且不锈钢表面易清洁(可用高压水、酒精擦拭),即使沾染焊接飞溅物(融化的金属颗粒),也可通过打磨轻松去除,耐用性强,使用寿命长。

四、避免“异种金属污染”:保障管道材质一致性

船舶管道多采用不锈钢材质(如316L、904L),若使用普通钢材工作台,可能发生“异种金属接触污染”。

1、电化学腐蚀风险:普通钢材(碳钢)与不锈钢管道接触时,因两种金属的电极电位差异(碳钢电位低,不锈钢电位高),会形成“原电池”,导致碳钢加速腐蚀,同时可能引发不锈钢管道的“电偶腐蚀”(局部锈蚀),破坏管道完整性。

2、材质纯净度要求:船舶管道输送的介质可能是燃油、液压油、或冷却剂等其他特殊介质,若工作台材质中的杂质(如碳钢中的硫、磷)转移到管道焊接接头,会降低焊缝的耐蚀性和强度—— 不锈钢工作台与管道材质同源(或同属耐腐蚀合金),可完全避免这种污染,保障介质输送安全。

船舶管道焊接工作台的材质选择,本质是“极端工况” 与“焊接工艺精度” 的双重考验。不锈钢的耐腐蚀性解决了“海洋环境生锈” 问题,低变形性保障了 “焊接精度”,高强度满足了“长期耐用” 需求,材质同源性避免了“污染风险”—— 相比普通钢材、铸铁等材质,不锈钢虽成本更高,但能从根本上确保船舶管道的焊接质量和长期可靠性,而这直接关系到船舶的航行安全。

- 上一篇:没有啦

- 下一篇:优惠促销 2025/8/27